最近拜读了一篇标题为《乳胶枕乳胶床垫的“谣言粉碎机”》的文章,感触良多。

原作者说“乳胶枕行业现在就是个单口相声市场”,但如果你真的认真了,可能会发现与乳胶相关的“知识分享”领域,其实不只是“单口相声”,更像是一场有趣且幽默的“群口相声”,貌似各执此一,但无非是那么几个话题和千篇一律的观点,罕见能够从工业角度和原理层面解读乳胶这种“无比神秘”的材料。

以此文展开讨论,绝无冒犯原作者之意,故未作原文链接,且将与原文作者个人相关的所有信息隐去。引用的这篇文章具有广泛的代表性,而且霸气十足,涵盖了大多数关于乳胶的热点话题。

本人愿更多的从工业角度和原理层面对乳胶进行说明,尽量规避“经验”和“看不懂的数据”。并期待大家批评指正和广泛讨论。

开头先说对于原文的认同之处:“工艺没有哪个更好”,这点无比赞同!

存异处如下,只做探讨之用,分别展开:

一. 关于“工艺不分好坏,是否天然才是好坏的根本”的说法。

A. 原文表述如下观点,本人基本不认同:

乳胶的存在首先是作为一种工业品。对于工业品的普遍评价标准是:制造工艺与原材料都很重要,这是个常识性的知识点。

天然乳胶是一种对农产品进行深度工业加工的基础工业品(未发生全面化学变化),既然是工业品,加工制造工艺是决定产品质量与品质的核心要素,这应该算是工业常识;

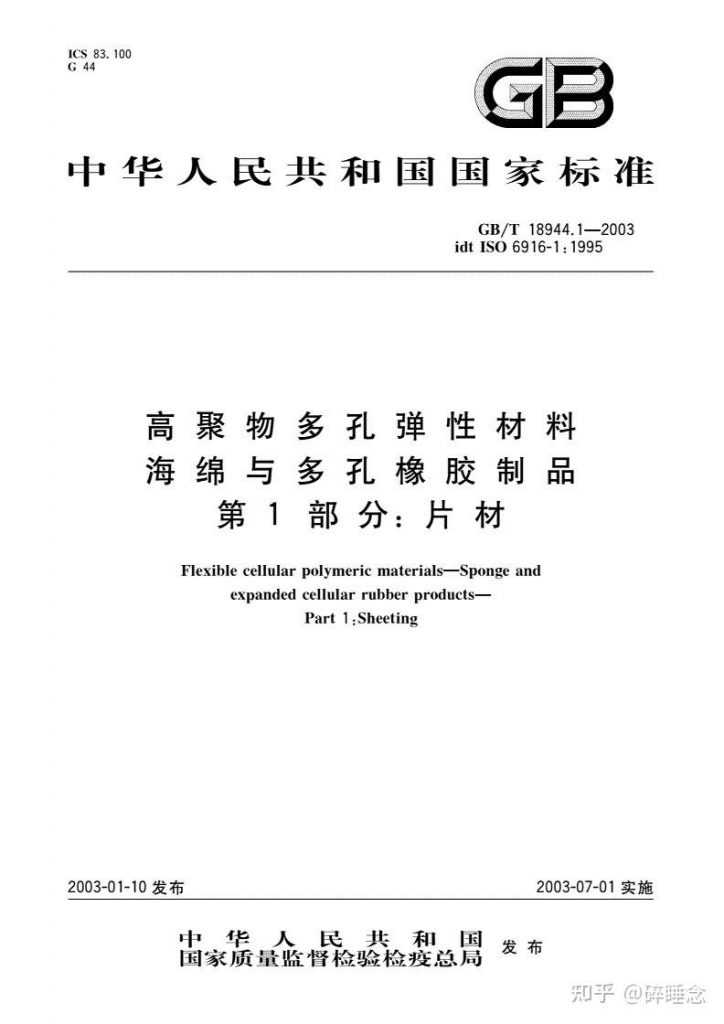

进一步说明乳胶的工业品属性,做为睡眠用品的“乳胶”,工业品名是:胶乳软发泡橡胶,国内执行标准是【GB T 18944.1-2003 高聚物多孔弹性材料 海绵与多孔橡胶制品】,与海绵属于同一标准范围,区别在于海绵主要使用聚酯类(最常见的是聚氨酯)做为原料,“乳胶”使用橡胶乳液作为原料。标准内的基本工艺都是常温常压物理发泡。不多展开,总之用海绵这种典型工业品脑补一下,应该会渐渐明晰;

再次说说合成乳胶可能会容易加深理解。为改变天然乳胶的性能以适应不同用途,人们会使用聚酯、聚丁二烯、丁苯树脂等人造乳胶原料与天然橡胶乳液调和在一起制成合成乳胶。

罗列一下与乳胶相关的原料价格:乳胶用的天然橡胶乳液8000~10000/吨,轮胎用的橡胶烟胶片12000~20000/吨,海绵用的聚氨酯16000~20000/吨,合成乳胶添加的聚丁二烯25000~30000/吨。合成乳胶的成本明显会比天然乳胶高出一截,很显然:制造合成乳胶的目的不是为了“降低成本”。此处不多言,可自行脑补。补充一点,以上罗列的材料均属大宗商品,期、现货市场的都能找到实时价格。

类比一下:剔除品牌因素,10w与20w的汽车之间的不同之处在于原材料吗?

B. 说说“邓禄普工艺和特拉雷工艺”:

本人从业界并未获知过有关“邓禄普工艺”的介绍,睡眠产品界所说的“邓禄普”是“dunlop”公司麾下的“dunlopllo”公司及其商标与产品。dunlop本身是一家国际二线橡胶制品公司,主打产品是轮胎,但从知名度、市占率等来看,与米、普、倍、固等主流橡胶制品公司完全不可比,连与马牌都不可比。

其生产的乳胶采用常温常压物理发泡工艺,就是业界说的常规工艺或传统工艺。生产工艺要求同【GB T 18944.1-2003】,这个领域目前没有在生效方法级专利。且要补充的是“dunlop”公司创始人邓禄普先生拥有与硬质硫化橡胶相关的发明专利,但与软泡没啥关系。硫化橡胶技术的初始发明人是美国人查尔斯·固特异(Charles. Goodyear),这个知识点在历史课上会提及。

再说所谓“特拉雷工艺”,通常指荷兰Radiumfoam公司所有的talalay,专利发明人Joseph,荷兰人。目前在欧洲使用vita talalay商标,中文的类似商标与Radiumfoam没有任何干系。talalay制造工艺与【GB T 18944.1-2003】不同,但质量标准是适用的。

关于Radiumfoam talalay,不严格的说法是vita talalay采用超低温真空发泡,talalay是低温真空发泡,与传统工艺的区别是原理级的:

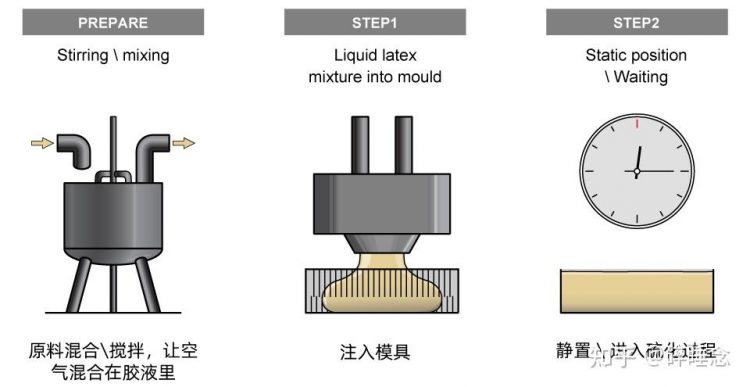

传统工艺采用机械强制混合加发泡剂的方式将空气混合在胶乳液中,固化形成气腔实现发泡;

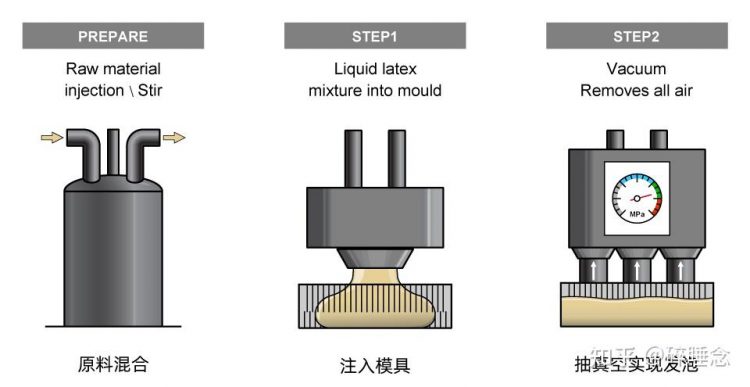

talalay采用机械强制混合施加负压膨胀的方式使之与空气混合,经固化实现发泡。

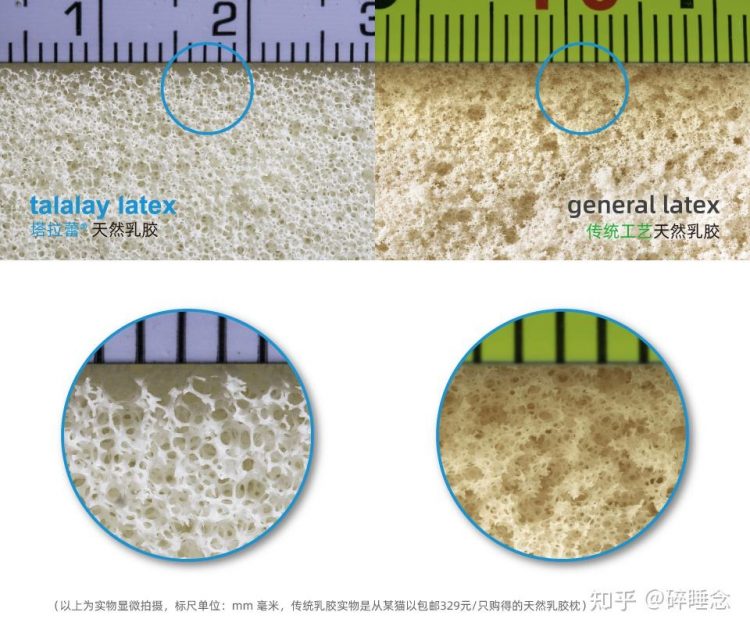

成品的首要区别是talalay的气室比传统工艺的气腔大数倍,且完全呈开放结构。总之两者的差别是非常明显的,从微观的视角比较容易分辨:

为避免倾向之嫌,不区分好坏只说差异:talalay在同密度下不及传统工艺柔软,机械稳定性略差;传统工艺的透气性略低。非全开放气孔结构的气腔在使用过程中不断破裂而导致使用寿命不及talalay;传统工艺混合后无外力介入,故在制造一次性模注产品(如枕头)时密度均匀性相对差。

二. 关于含胶量也许有误:

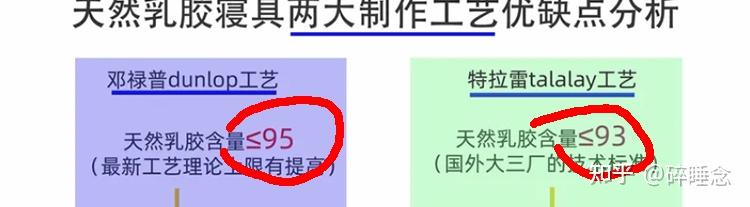

含胶量有两个标准,分别是天然胶乳含量(就是橡胶树流出的天然橡胶乳液原液含量)和橡胶烃((C5H8)n)含量(橡胶有效物质含量),tuv和sgs使用橡胶烃含量标准,故被业界广泛使用。橡胶烃在天然胶乳中的含量一般性极值是94%,这是未加工原料的含量,与制造工艺完全无关。

泰国、印尼、越南等天然橡胶出产大国经常会采用“天然胶乳含量”做乳胶制品的胶含量标识,所以我们会看到98%,甚至99%的胶含量就不足为奇了,不用张口闭口智商税,智商可以硬伤呀!

天然橡胶的主要成分是:橡胶烃90~94%,其余是蛋白质、脂肪酸、灰分和糖类,这些其他组份在加工过程会保留很大一部分,加上制作胶乳软泡时要加入硫化机、固化剂、稳定剂、催化剂、促进剂等辅剂,所以橡胶烃的一般性含量极值是94%。目前市场上有超过99%天然材质的乳胶,这个不代表胶含量,且不呈关联。

以“胶含量”评判乳胶品质的象征意义大于实际意义,但胶含量却成为乳胶制品的热点话题。

三. 乳胶密度标示可能有误

先说明一下:我的理解是这里的“弹性密度”应该是指基本物理特征中的材料“质量密度”,单位是:质量/体积,nD这种标识方法也符合我的判断。“弹性密度”是一种“能量”值或力学特征的“模量”,属于材料力学范畴,探讨乳胶应该不会涉及到这个深度,我想。

软泡材料的密度与硬度呈一定的正相关性,但密度不代表硬度。软泡材料的专业标定方式是【材质+密度+硬度】,而非单独使用密度。例如:22D和26D的海绵或45D的乳胶,常见的硬度范围都是75~200(布氏),不同的在于弹性特征。

也就是说22D/100与26D/100两块聚氨酯海绵与45D/100天然乳胶软泡的静态支撑力(承压形变)是相同的,但动态形变量、响应时间、响应速率及滞后损失率都不同。

这个问题有点太过专业,展开无意义,感兴趣请参见:

- 【ISO 8307-1990《Flexible cellular polymeric materials: determination of resilience(软质泡沫聚合材料 回弹性测定)》】

- 【 ASTM D3574-2005《Standard Test Methods for Flexible Cellular Materials8212;Slab, Bonded, and Molded Urethane Foams(挠性泡沫材料的标准试验方法:粘结、模制聚氨酯泡沫塑料板材)》】

- 【 GB/T 6670-2008 《软质泡沫聚合材料 落球法回弹性能的测定》】

叠层床垫通常使用45D~65D的乳胶片材,纯乳胶床垫会使用60D~90D的整块厚乳胶,talalay工艺目前无法制作合规40D以下或100D以上的产品。乳胶的硬度调节能力相对海绵弱。

传统工艺的110D天然乳胶,硬度会达到250(布氏)以上,我没见过这样的东西,但我想这个硬度应该与汽车仪表盘上表蒙皮的硬度相当或略硬吧,请用手摸摸感受一下,看看躺在上面睡觉吗?

四. 文中提及的“物理工艺”大概是笔误或其他:

在与乳胶相关的专业人士口中,包含“物理”一词的术语通常是“物理发泡”,罕有“物理工艺”这个说法。貌似在整个制造业领域都不大会这样说,这可能与工业常识有关。对此请制造业的知友指正。

提出这点的原因是在关于乳胶的知识分享中会频繁出现与此同理的笔误或其他。在通常情况下,刻意频繁使用专业术语,但又不能恰当使用,且经常出现口误、笔误的人,大概率是非专业人士。这些“非专业人士”强装专业的意图值得商榷。

五. 关于tuck:

这里出现的Tuck是一家注册地在英属维尔京群岛的睡眠用品公司,公开渠道可查的全球资讯仅有一个位于苏州的代表处,有兴趣的知友请自行围观。

之所以在此列出这一点的原因是:在我们身边有很多Tuck这样的实例,用“Cngilsh”一本正经的写一些看似的道理。

乳胶的耐用性除了前文提到的气孔结构因素外,还有抗氧化、抗紫外线、抗剪等等!举个例子:橡胶烃的抗氧化线、抗紫外线能力都较低,从某种程度上含胶量与耐用性呈负相关,但部分“专业人士”一味鼓吹含胶量的时候总是忘了这茬儿,无法自圆其说后只能做些有趣的即兴表演。

talalay工艺的确在能耗方面高出传统工艺数倍,但不属于高碳排之列,同样符合现行环保标准,这种比较有点像说:凉拌西红柿比西红柿蛋汤更eco。就成本而言,能源费用还相比天然橡胶乳液要贵些。

合成乳胶(非混合乳胶)的原料成本,前文已提及此处不赘述。关于天然乳胶制品的成本补充一点:其主要原料产地价格通常$1.00~1.50/kg左右,折合人民币也就是四五块钱一斤,比门口便利店卖的易拉罐可口可乐还要便宜,原料成本在总制造成本中的比例通常在15%~75%之间,可见制造成本对总成本之影响有多大。

随便声明一下:我本人没有任何关于talalay的倾向性,持有的态度是:适度的使用每一种材料,避免过度消费。

转自:话唠咖啡匠